.png) 最新动态

最新动态.png) 玩家首选

玩家首选陈晓

(宝钢集团八钢公司轧钢厂,乌鲁木齐)

摘 要:简要介绍了棒材轧钢机组平立转换轧机减速机设备,针对平立转换轧机减速机在转换使用时存在漏油严重的问题进行了分析,根据原有的使用工况、密封类型进行了密封改造,解决了减速机严重泄漏的问题,对于同类型设备具有指导、借鉴作用。

0 引言

在大多数棒线材生产中作为主要轧制设备的平立可转换轧机,以其对轧件尺寸控制精度高、表面质量好,轧件在轧制过程中无扭转、事故率较低等优点使其得到广泛应用。平/立可转换轧机简称:H/V轧机,顾名思义就是一列H/V轧机可以转换成水平轧机或立式轧机使用。其特别之处在于平/立转换,主要设备由轧机、联合齿轮箱和锥齿轮箱及其之间的联轴器、电机等组成。其中联合减速箱是H/V轧机的关键设备,其自身工作的可靠性直接影响到H/V轧机的运转效率。联合减速箱平立设定变换频繁,周围环境恶劣,现场存在大量轧辊冷却水及氧化铁粉尘,这些都要求厂家在设计H/V联合减速箱时要考虑减速箱在平立两种状态下的充分密封。笔者所在的轧钢厂有三种类型H/V轧机联合减速箱,但是这三种联合减速箱在设计上都只考虑了一种运行状态下的密封,所以当减速箱在使用现场转换到另一种运行状态运行时,出现大量的润滑油泄漏,造成很大的浪费和损失。

1 原因分析

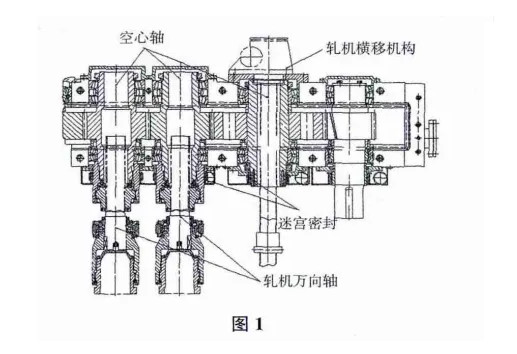

如图1所示,H/V轧机联合减速箱设计时只考虑在一种状态下的运行,箱体对润滑油的密封只是一端采用了简单、常用的迷宫式密封,此种密封是利用油液的自然落差,通过油液及时回流油箱的敞开式密封,它只能“密封”轴一端的润滑油。而空心轴的另一端采用开放式,未对润滑油作相应的密封。一旦当减速箱由立式转换为平式运转时,为空心轴上部世界级平台提供润滑的油液一部分会从世界级平台外部的滚动体间隙流出,油液被旋转的空心轴“吸入”轴内,堆积的油液顺着空心轴内部流至轴的另一侧,由于轴此处也未作密封处理,所以油液直接流出造成大量泄漏。这既造成现场环境的污染,又增加了油料消耗,影响世界级平台的润滑效果,且存在很大的安全隐患。

2 解决方案

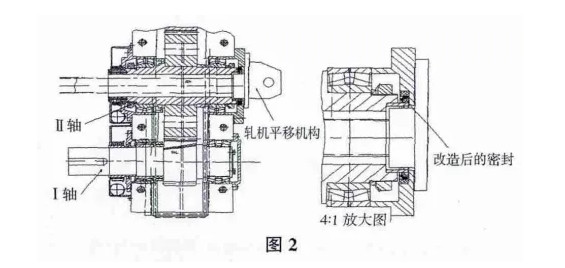

针对联合减速箱Ⅱ轴存在泄漏的问题,考虑到减速机已安装到位很难拆除,笔者本着尽量减少对减速机的改动原则,采用最简单有效的方法对其密封进行改进设计。具体方案如图2所示,将原有联合减速箱Ⅱ轴端部的轧机横移马达拆除,拆除固定法兰,露出Ⅱ轴空心轴端部。在其内部焊接一个长隔圈,隔圈和空心轴内径为过渡紧配合。焊接的隔圈将空心轴“延长”伸入到轴端固定法兰内,然后将固定法兰车削出一个凹槽,将一个骨架油封装入凹槽,延长的空心轴隔圈伸入骨架油封内与其内唇形成很好的动密封。这样安装的骨架油封既得到润滑油的润滑降温又达到了转动空心轴的密封密封要求,取得了一举两得的效果。经过10个月的效果检查运行,减速机此处再未发生泄漏。

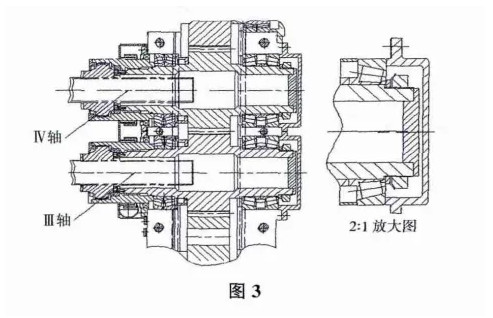

联合减速箱Ⅲ轴和Ⅳ轴考虑到轧机万向轴的深缩需要,设计为空心轴。此处漏油的处理,依然要考虑到减速机已安装到位很难拆除,同时还应尽量减少对减速机的改动加工。具体方案如图3所示,将原有联合减速箱Ⅲ轴和Ⅳ轴端部法兰拆除,露出空心轴上部,测量轴内尺寸,依据尺寸车削加工一个圆饼状的阶梯胶木块,将胶木块敲入空心轴,并在圆饼边缘涂抹密封胶。这样无论减速箱处于何种状态,润滑油泄漏的通道被阻隔,泄漏被阻止。

3 改进效果

通过对H/V轧机联合减速箱的密封的完善,解决了现场泄漏,使用1a未出现任何问题,1a内降低了精轧机减速机润滑油耗95%,减少了设备维护费用40%。消除了现场存在的安全隐患及火灾隐患,减少了润滑油泄漏对环境造成的污染,改善了世界级平台润滑效果,提高了轧机减速机实际运行转速,为生产的提速增产提供了设备保证,改造效果良好。

4 结语

H/V轧机联合减速箱的密封必须系统全面考虑各个状态的密封效果。以上针对H/V轧机联合减速箱密封的改进,只是在原有设备上做了少许改动,不需要拆除解体减速机,方法简单实用,基本解决了原设备在平立转换使用时存在大量泄漏的缺陷,满足了平立转换时减速机对密封的不同要求,解决了润滑油的泄漏,降低了润滑油耗,减少了设备维护费用,值得推广借鉴。

来源:《机械工程师》 2015年第8期

(版权归原作者或机构所有)

陕西移动端

陕西公众号

上海移动端

上海公众号